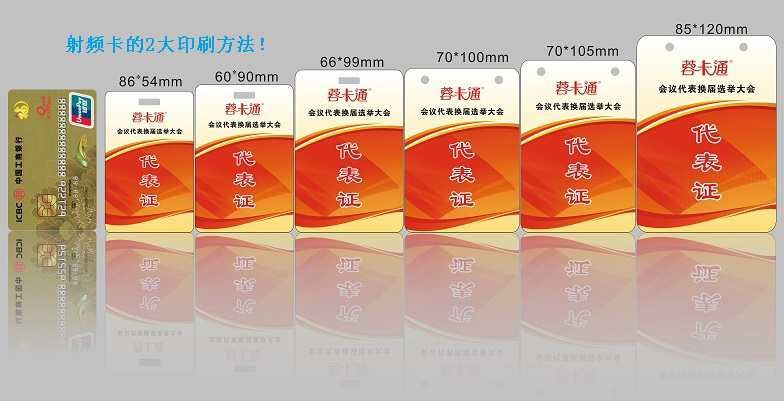

射頻卡的印刷方式大致有兩種成卡前印刷和成卡後印刷,現就這兩種印刷方式作簡略介紹。

⒈成卡前印刷

印刷工序安排在芯片、天線封裝之前。

這種印刷方式通常為整版印刷,即印刷層上的卡片數與inlay的芯片排版數相等。印刷層的材料為PVC或PET,印刷完以後再層壓、沖切成卡。這種印刷方式可在印刷層外覆上保護膜,這樣可直接在卡面上打印彩色照片;也可以在印刷完成後直接塗上保護光油,以免卡面圖案磨損。

一般來說,射頻卡的厚度要求控制在0.80mm~0.84mm之間,所以印刷層的材料厚度一般在0.12mm~0.15mm之間。排版時需要放入沖切對位光標,光標印刷的位置精確度將直接影響卡片的沖切精度,如偏差過大時會將線圈切斷,造成報廢。

印刷層的材料通常是PVC或PET,這些材料不能以吸收油墨來幹燥,我們采用UV油墨(紫外線光固油墨)印刷,UV油墨能在通過紫外光0.5秒的時間內幹燥,所以印刷速度可達6000張/小時以上。使用紫外光幹燥必須註意光照時間和印刷速度的匹配,由於被印材料較薄,光照受熱時間過長(2秒以上)會使材料收縮變形、使卡與卡的間距變化,沖切時因位置偏差使線圈切斷而報廢;反之,光照時間不足會引起油墨幹燥不完全,輕輕擦碰後油墨就會被擦掉,造成畫面損壞或引起材料粘合現象。

整版印刷對印刷質量要求很高,因為射頻卡的芯片成本高(市價幾元~幾十元),如果整版的印刷層中有1~2張廢品卡時,芯片的損失將是巨大的,一般情況下,報廢整版印刷層比丟掉一個芯片的損失要小,故要求印刷層的廢卡率(包括色差、色斑、污點等)須控制在3%以內。然而對普通膠印來說,這是很難達到的水平。這就引出瞭一種新的印刷方式——成卡後印刷(單卡印刷)。

⒉成卡後印刷

印刷工序安排在芯片封裝後。

成卡後印刷就是在已置入芯片線圈的單張卡片上印刷,這是目前最先進的印刷方式之一。國內現使用的單卡印刷設備多為德國和日本的無水單卡膠印機,它與通常使用的膠印機不同,采用特殊的樹脂版,在印刷過程中不使用潤版液,所以也不存在水墨不平衡對印刷品的品質幹擾,能比較好的控制色差范圍,印刷品的顏色一致性較好。在無水單卡膠印機上印刷射頻卡,成品合格率可控制在3%以內,對制卡商來說可大大減少芯片的損失,降低制造成本。

但是單卡印刷設備的一次性投資較大,其印刷的產品也僅限於單張卡片印刷,設備的利用率相對較低;單卡印刷對車間的環境要求很高,室內的溫度、濕度、潔凈度都是影響質量的重要因素;卡體的表面粗糙度、表面張力會影響著墨性和網點的完整性,對卡體表面的處理要求較高;另外如果卡體不平整,會引起設備出卡不暢或卡片卡死等現象。對於有後加工的卡片印刷時(如做彩照、熱升華打印等),必須在印刷時加入特殊工藝,以滿足後加工要求。

單卡印刷相對整版印刷的成本較高,但由於印刷成品率的提高和因沖切位置偏差引起的廢品率降低,故總的制卡成本會大幅下降。

總之,射頻卡印刷方式的選擇需要結合卡片的數量、後加工要求、供貨商、生產方式等條件綜合考慮,才能尋找到優秀方案。